Kako se obrađuju dijamanti?

Dijamant je prirodni mineral koji je ugljik s alotropnom kristalnom rešetkom. Zbog svoje molekularne strukture izuzetno je tvrd materijal koji se može čuvati neograničeno dugo.

Kemijski sastav dijamanta može biti promijenjen raznim čimbenicima: visokom temperaturom, tlakom i/ili vakuumom. Kao rezultat njihovog djelovanja, dijamant se pretvara u drugi kemijski element - grafit, koji ima drugačiji sastav kvalitativnih karakteristika.

Dijamanti se dobivaju prirodnim rudarenjem i umjetnom proizvodnjom. U drugoj metodi, kemijski element grafit je izložen visokoj temperaturi i tlaku. Grafitni materijal mijenja svoju molekularnu strukturu i pretvara se u grube dijamante, stječući karakteristična svojstva čvrstoće.

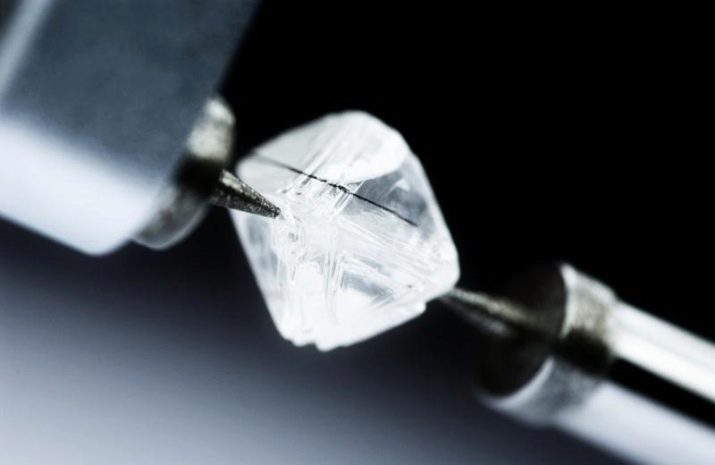

Dobivena sirovina prije daljnje upotrebe treba dodatnu obradu. Faktor povećane tvrdoće dijamanta zahtijeva poseban pristup metodama njegove implementacije.

Povijest

Povijest iskopavanja dijamanata iznimno je mlada. To je zbog složenosti pretraživanja i vađenja minerala, kao i poteškoća povezanih s njegovom obradom. Tehnologija obrade opisanog materijala uz pomoć drugog dijamanta počela je stjecati popularnost tek od XIV-XV stoljeća naše ere. Do tada su ovu metodu koristili samo drevni indijski majstori, koji su pažljivo čuvali tajne tehnologije.

Na teritoriju Rusije razvoj mineralnih nalazišta i razvoj tehnologija za njihovu preradu poprimili su industrijske razmjere tek u drugoj polovici 19. stoljeća.Danas se u Sibiru radi na vađenju ovog minerala u rudnicima koji se nalaze na popisu najvećih na svijetu. Istodobno su savladane sve vrste obrade dijamanata.

Značajke obrade

Tehnologija obrade i skup tehničkih uređaja prikladnih za to određuju se nazivom krajnje namjene za koju će se rezani dijamant koristiti.

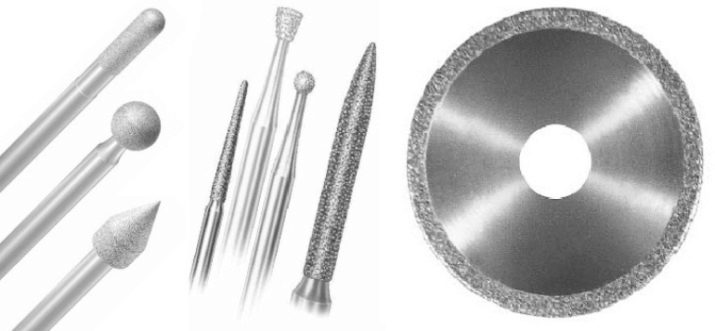

Svojstva dijamanta zahtijevaju njegovu upotrebu u različitim tehnološkim sustavima, alatima i uređajima. Na primjer, fina dijamantna frakcija - grit, koristi se kao premaz za prskanje koji pokriva radne površine svih uređaja za rezanje. Dijamantno prskanje koristi se za nanošenje na rezne ploče, pile, trake namijenjene za piljenje metala, kamena, betona, keramike i drugih materijala.

Unatoč otpornosti dijamanta na učinke razornih opterećenja širokog raspona, to je krhki materijal... Korištenje tehnologije udarnog prešanja omogućuje mljevenje dijamanata u čips. Drobljenje minerala se provodi pomoću hidrauličke preše (ova opcija obrade rijetko je primjenjiva).

Tehnologija glodanja valjanjem se više koristi. Kao dio tog procesa, sirovina se transporterom dovodi u posebnu komoru u kojoj se rotiraju cilindrični valjci u međusobnom dodiru. Prolazeći između njih, grubi dijamanti se raspadaju. S obzirom na faktor čvrstoće dijamanta, transporter koristi nekoliko blokova s rotirajućim valjcima koji imaju različite veličine razmaka između njih. To omogućuje smanjenje opterećenja mehanizma, budući da se postupno drobljenje provodi po principu od većeg prema manjem.

Radna površina valjaka je obložena dijamantnim premazom, budući da nijedan drugi materijal ne može izdržati ovo opterećenje u tako učinkovitom ekvivalentu.

Parametri veličine frakcije mrvice određeni su nazivom konačne namjene za koju će se koristiti. Krupna dijamantna zrna koristi se za grubu obradu materijala s povećanim faktorom čvrstoće: keramike, granita, porculanskog kamena. Na primjer, gruba strugotina se koristi kao rezni element koji se nanosi na radni rub kružnih krunica namijenjenih izrezivanju okruglih rupa u tvrdim materijalima: keramičkim pločicama, betonu, granitnim pločama i drugim.

Za finu obradu određenih materijala koristi se dijamantna zrna sitnijeg zrna. U sklopu ove obrade materijali se glačaju, poliraju, poliraju. Poliranje se vrši posebnom pastom na bazi dijamantne prašine. Dijamantna zrna različite veličine zrna dobivaju se drobljenjem i naknadnim prosijavanjem.

Propuštanje drobljenog dijamanta kroz mrežaste ploče s različitim veličinama mreže omogućuje dobivanje frakcija fiksnog promjera.

Proces dobivanja dijamantnih materijala prikladnih za industrijsku primjenu je zahtjevniji postupak od tehnologije udarnog prešanja. Ti materijali uključuju, na primjer, kotače za rezanje stakla, vrhove alata za tokarenje i druge. Oni su elementi u potpunosti izrađeni od dijamantne mase. Proizvodnja takvih dodataka uključuje provođenje proizvodnih postupaka povezanih s troškovima resursa i korištenje više tehnologija obrade u isto vrijeme.

Svojstva čvrstoće dijamanta znatno otežavaju proizvodnju dijelova koji postavljaju visoke zahtjeve u pogledu dimenzijskih parametara i točnosti oblika.

Jedini materijal koji se može koristiti za učinkovitu obradu neobrađenih dijamanata je sam dijamant.

Prava kombinacija čimbenika koji utječu na alat za obradu i materijal koji treba rezati omogućuje najučinkovitiju obradu. Na primjer, u nekim slučajevima se radni komad koji se obrađuje zagrijava unutar srednjeg temperaturnog raspona, a temperatura alata za obradu održava se u niskom toplinskom rasponu. U tom slučaju se zagrijani radni komad može obraditi, a postotak trošenja alata se smanjuje.

Korištenje ove metode je zbog svojstava dijamanta, koje stječe pod utjecajem visokih temperatura. Što je temperatura viša, to je manji faktor tvrdoće minerala.

Kako napraviti split?

Drugi način rada s dijamantom je vruće željezo. Ovaj mineral sposoban je ući u kemijsku reakciju s metalom zagrijanim na visoke temperature. Vruće željezo počinje apsorbirati ugljičnu komponentu dijamanta. Na mjestu kontakta vrućeg metala s mineralom, potonji se topi na molekularnoj razini.

Ova metoda ima nisku proizvodnu učinkovitost, međutim, samo uz njezinu pomoć moguće je postići određene rezultate u obradi dijamantnog materijala.

Metoda vrućeg čelika koristi se kada je potrebno rezati veliki volumen sirovina s minimalnim omjerom otpada. Ova metoda koristi užarenu čeličnu žicu koju pokreću rotirajuća osovina. U ovom slučaju, linija rezanja je što tanja, a gubitak glavne sirovine je minimiziran.

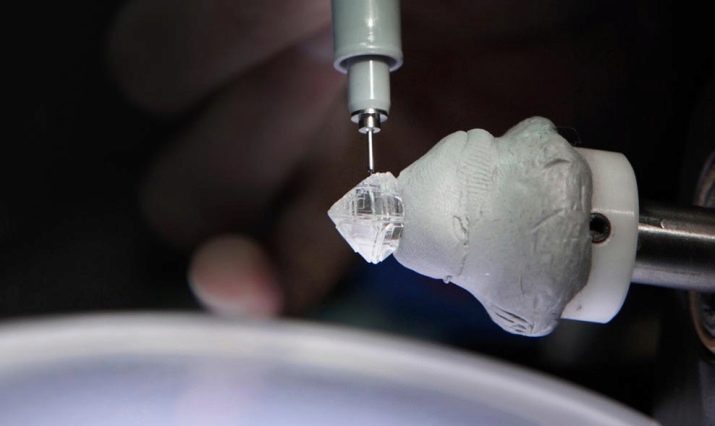

Metodom vrućeg piljenja mogu se izvesti samo opće manipulacije obrade. Detaljno rezanje provodi se sofisticiranijim tehnologijama brušenja. U okviru ove metode koristi se i tehnologija vrućeg bušenja. U tom slučaju se čelični element za bušenje također zagrijava na visoke temperature. Učinkovitost metode također se povećava zbog zagrijavanja oba dijela kao posljedica trenja jedan o drugi.

Dijamantno bušenje se koristi za izvođenje grubih operacija. Duž linije razdvajanja obratka izbušene su rupe potrebnog promjera. U njih su uronjeni posebni ekspanderi za sidra. Tehnologija omogućuje kontrolu širenja ankera jednog po jednog ili istovremeno. Zahvaljujući tome, postaje moguće izvršiti kontrolirano cijepanje obratka duž zadane linije.

Kut pod kojim se buše rupe igra ključnu ulogu u učinkovitosti metode. Svako odstupanje od navedenih vrijednosti može dovesti do smanjene točnosti cijepanja.

Kako se polira dijamant?

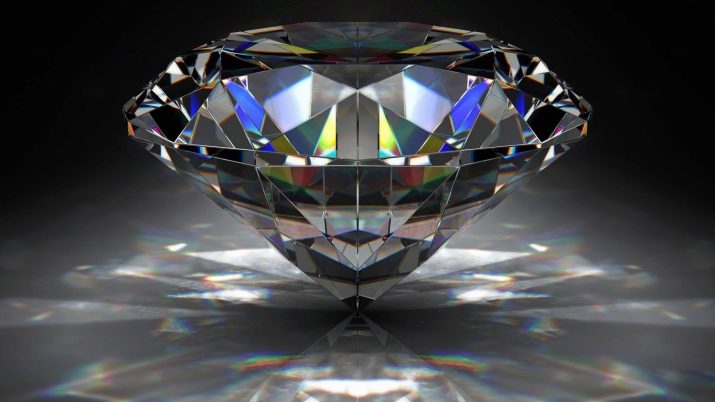

Glavni smjer u tehnologijama prerade ovog minerala je njegovo mljevenje. Zahvaljujući ovom postupku, dijamanti poprimaju svoj konačni oblik, au nekim slučajevima pretvaraju se u drago kamenje.

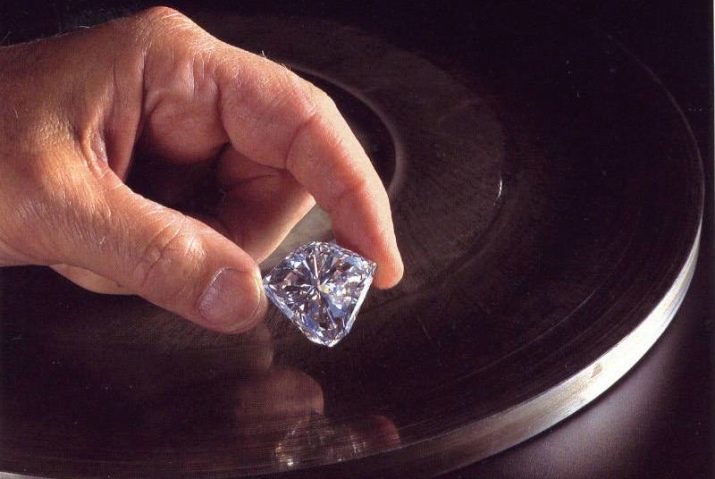

Prilikom izrade dijamanata, obrtnici koriste metode obrade korak po korak. Grubi obradak se čisti od nečistoća drugih minerala, ako ih ima. Zatim se izvodi grubo piljenje, zbog čega se formira glavni oblik budućeg proizvoda. Nakon toga počinje rezanje.

Za brušenje dijamantnog minerala koriste se uređaji, opremljeni posebnim priključcima - diskovima ili pločama debljine, oblika i materijala izrade koji odgovaraju nazivu postupka koji se izvodi. Radne površine ovih dodataka obložene su frakcijama dijamantnih strugotina različitih promjera.

Ako se rezanje vrši s ciljem dobivanja dragog kamena - dijamanta, tada se koriste razni vrhovi sa širokim rasponom dimenzionalnih parametara. Najprije se koriste ploče ili diskovi s dijamantnom zrnom najvećeg promjera. Kako proces napreduje, granularnost mlaznica se smanjuje. Završno poliranje se provodi pomoću dijamantnih nanočestica.

Alati kojima se vrši rezanje razlikuju se po namjeni i principu rada. Neki od njih funkcioniraju zbog prisutnosti rotacijskog kretanja rotora, na čijem je krajnjem vratilu pričvršćen brusni disk. Ostali alati rade na principu povratnog gibanja. Ploče za brušenje umetnute su u posebne stezaljke ovih alata.

U procesu obrade dijamanti se melju do prozirnog staklastog stanja. Zbog činjenice da se fasete budućeg dijamanta nalaze na strogo provjerenim pozicijama i pod određenim kutom, gruba sirovina se pretvara u dragi kamen. U posljednjoj fazi obrade polira se do zrcalnog stanja.

Reprodukcija cjelokupnog procesa traje dosta vremena (ponekad godinama), što se objašnjava otpornošću minerala na vanjske utjecaje.

Zanimljive informacije o iskopavanju i preradi dijamanata možete pronaći u sljedećem videu.